产品优势:

节约能源

比传统精馏塔节能50%以上,比超重力精馏床节能20%以上。

喷雾精馏床改变了传统塔的提溜方式,设备高度大大降低,蒸汽节能50%以上;相比超重力精馏床,喷雾精馏床没用旋转设备,电耗降低80%以上。

利用多级泵将原料雾化来代替常规塔的重力场(超重力场),原料液直接雾化,因此气液接触的比表面积增大几千至上万倍,其极佳的微观混合以及极快的相界面更新特征,使其可以极大地强化气液传质、传热过程。

处理溶剂种类多,浓度哦适用范围大

可以处理各类有机溶剂、水溶液,可以处理各种浓度的溶液,溶液浓度范围(0.5%~98%),处理后产品浓度(80%~99.8%)

在相同的条件下,一般塔器的废液排放在3%左右,喷雾精馏床能够满足客户及环保要求,废液中溶剂浓度在0.1%~0.5%,可以循环套用或达标排放,具有较好的社会效益和企业经济效益。

工作连续可全自动化控制运行。连续进料、连续蒸馏、连续出成品、连续排废液。温度、流量、压力、含量等参数自动检测控制,PLC控制。可以实现一键开机,全自动控制。

检修方便、维修费用低

传统精馏塔需要每半年检修一次,每年需要清洗填料,每次检修需耗时数天;超重力床每半年需要更换机封等易损件,每次需要1~2天,喷雾精馏床只需要每年清洗一次,每次约2小时。

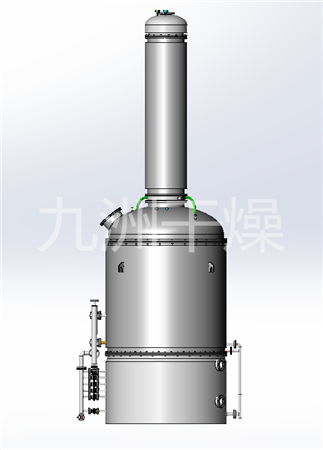

流程描述

原料由进料泵加压,经初级过滤去除杂志后,经预热器预热后,再过滤进入精馏床的蒸发室,经蒸发室加热的溶剂蒸汽经填料塔,进冷凝器冷凝,再经气液分离器、冷却器后,部分回流到塔顶,部分成品去暂存罐。难挥发相经过室内填料筒下降到残夜处理器,继续加热,使少量易挥发相继续蒸发上升。在填料筒和填料塔里继续传质传热,最后循环套用或达标排放。

适用范围领域

广泛应用于乙醇、甲醇、丙酮、乙酸乙酯、乙腈、四氢呋喃、二氯甲烷、DMF、DMSO、甲苯、异丙醇、叔丁醇等有机溶剂的回收及产品分离提纯,在原料药、医药中间体、精细化工、生物柴油、环保、食品等行业的溶剂回收提纯、工业废水净化、多组分精馏、多效蒸发浓缩结晶。

能耗指标

|

1000kg/h 环雾精馏能耗表

|

||||

|

类别

|

名称

|

规格

|

单位

|

数据

|

|

原料

|

原料组成

|

含水50%甲醇

|

||

|

原料处理量

|

|

kg/h

|

1000

|

|

|

产品

|

回收甲醇

|

浓度≥99.5%

|

kg/h

|

495

|

|

回收水

|

|

kg/h

|

495

|

|

|

水中甲醇含量

|

<0.3%

|

|

|

|

|

水汽丢失率

|

|

|

1-2%

|

|

|

消耗

|

循环水

|

≥0.3MPa

|

m³/h

|

15

|

|

电

|

380V 50Hz

|

kw•h

|

<2

|

|

|

蒸汽

|

≥0.3MPa

|

kg/t

|

<200

|

|

能耗对比

|

比较项目

|

精馏塔

|

超重力床

|

喷雾精馏

|

|

原料液

|

50% 乙醇水溶液

|

||

|

精馏产品浓度

|

≥95% 乙醇

|

||

|

原料液处理量

|

|

1t/h

|

|

|

蒸汽耗量

|

900kg/h

|

600kg/h

|

200kg/h

|

|

电耗量

|

1kw

|

13kw

|

2kw

|